人工智能加药技术在煤炭行业废污水处理工艺中的应用

来源:火狐娱乐 发布时间:2025-12-12 10:15:14产品详情

编者按:在科技日新月异的时代,人工智能AI正以前所未有的速度渗透到各行各业,引领着新一轮的产业升级;在环境保护与资源利用领域,AI技术的应用正展现出巨大的潜力与价值。

标志卓信科技,作为深耕能源与资源生产领域十五载的工业信息化服务企业,立足于对传统自动化系统的时序数据来进行实时分析、AI建模、精准预测、在线预警和在环控制,提升公司的关键装备和工艺的智能化水平。

本文全文转载由标志卓信科技与合作伙伴在项目实践的基础上,共同撰写的核心期刊论文《AIAI在采煤废水重介速沉工艺中的应用》,该论文探讨了如何将人工智能技术融入传统煤炭工业的废污水处理过程,为实现绿色、高效、可持续的煤炭开采提供了创新思路和生动案例。

煤炭作为我国能源结构的重要组成部分,其开采过程中产生的大量废水净化处理一直是行业面临的一大挑战。传统的重介质悬浮液(重介)速沉工艺,能在某些特定的程度上实现煤水分离,提高水资源的循环利用率,但在精准高效加药、出水水质稳定性方面,任旧存在改善空间。本文作者团队巧妙地引入了AI算法,通过对海量生产数据的深度学习与分析,实现了对重介速沉过程的智能优化与精确控制。

论文首先概述了采煤废水净化处理的现状,随后详细阐述了AI算法,特别是随机森林回归模型、深度学习、集成学习模型等在预测水质变化、优化药剂添加量、动态调整工艺参数等方面的具体应用。通过构建智能预测模型,系统能够实时监测并预判水质指标的变化趋势,从而自动调节药剂投放策略,不仅有实际效果的减少了药剂浪费,降低了经营成本,还提升了出水水质的合格率和稳定能力。这一探索,不仅对煤炭行业具备极其重大的实践意义,也为其他资源开发领域的环保技术创新提供了宝贵借鉴。

我们相信,随着AI技术的不断成熟与普及,未来在环境保护与资源高效利用方面将会涌现出更多创新解决方案。《AIAI在采煤废水重介速沉工艺中的应用》抛砖引玉,让我们正真看到了科技助力绿色矿业的无限可能,期待更多同行和从业者能从中汲取灵感,一同推动煤炭行业的可持续发展,守护好我们共有的蓝天绿水。

[摘要]重介速沉工艺在煤矿采煤废水中应用广泛,其工艺特点是多变量、非线性和时变性。

加药的精准程度影响重介速沉工艺出水指标和运行成本。AI人工智能软件作为一款数据科学工具,用数字技术取代了“传统人的经验和直觉”。与传统加药控制方式相比,采用AI人工智能加药系统,能够准确的通过水量和水质,实时的精准调控加药量,保证出水水质平稳,能轻松实现提前对出水水质指标的预测。本项目通过AI人工智能软件对现有重介速沉工艺进行数据分析,并寻找数据间的潜在关联,自主创建算法模型,并对其有效性做验证,最终达到可用运于指导生产的实验目的。在同样工控下对比,AI人工智能加药比传统加药节省药量13.5%,实现节能降耗;AI人工智能加药系统能对连续增加的数据来进行深度学习,不断自动校正模型参数,使控制更加精确。

煤矿在井下采煤过程中会产生采煤废水,采煤废水中的主要污染物是悬浮颗粒。目前,重介速沉水处理工艺作为一种新型的废污水处理技术,慢慢的开始逐渐应用到采煤废污水处理行业中。

在实际运行过程中,重介速沉水处理工艺存在处理效果不稳定、运行成本高、操作复杂等问题,其最终的原因为是在工艺控制过程中,主要是根据人为的经验和直觉设定并调整各项运行参数,而重介速沉工艺是一个极其复杂的系统,特点是多变量、非线]。

当其中一个参数发生明显的变化时,在大多数情况下要同时调整多个关联参数,人为设定的调整方法不够及时和准确。为了更好的提高重介速沉水处理工艺的效率和可靠性,人工智能技术被引入到该领域,以此来实现智能控制和精准加药。

目前人工智能技术已已逐渐应用于多个领域,由于具有自主学习、海量数据处理、数据挖掘等特性,AI在废污水处理领域的应用也正成为一种趋势。本研究对重介速沉工艺案例成果进行展示与总结,以期促进国内废污水处理行业的智能控制和精准加药的研究。

本项目为国内某大型煤矿采煤废污水处理工程,处理规模为30 000 m3/d,主要污染物为悬浮物。考虑24 h内的水质指标波动情况、井下生产真实的情况,设计进水悬浮物浓度为10 000 mg/L。出水水质应达到《煤炭工业污染物排放标准》(GB20426—2006)中采煤废水污染物限值要求。设计进出水水质见表1。

矿井水汇总至进水渠内经机械格栅去除大颗粒物质后进入集水池,集水池内矿井水水由提升泵提升至煤泥脱水装置,去除矿井水中≥0.3 mm粒径的煤泥,煤泥通过皮带输送至主运皮带,处理后矿井水进入预沉调节池。水中大比重物质在调节预沉池中沉积下来,调节预沉池内设置行车刮泥机,将底泥定期刮入调节预沉池储泥斗,泥斗内设置调节池污泥泵,泥斗中的污泥通过泵提升排入污泥池。

预沉调节池矿井水由提升泵提升至废污水处理设备,混凝区和反应区通过投加混凝剂(PAC和PAM)和微砂,使悬浮物在较短时间内形成以微砂为载体的“微絮团”;在絮凝后,水进入沉淀段的底部向上方流动,通过高密度斜板增加絮凝颗粒沉淀面积,出水由集水渠收集后通过重力流入中央水仓。

污泥循环泵连续抽取沉积在设备沉淀区储泥斗中的泥水混合物,把微砂和污泥输送到泥砂旋流器中;从污泥中分离出来的微砂直接投加到混合池中循环使用。污泥从分离装置上部溢出排往污泥池。污泥池的污泥经污泥泵提升进入板框压滤机,压滤后的泥饼由皮带输送至主运皮带。

废水处理设备上设置有撇油装置,对水中油类进行去除。撇油装置下设置吸油装置,当吸油装置饱和后通过矿车将去除的油类运至井上。板框压滤机产生的压滤液自流最终进入到集水池进行再处理。

该水处理系统同时配置在线浊度仪、电磁流量计和在线液位计、自动阀门及远程视频监控和控制管理系统,能轻松实现远程监控污泥池、加药箱液位、系统处理流量等有关数据,也能轻松实现远程设备启停及阀门开关。

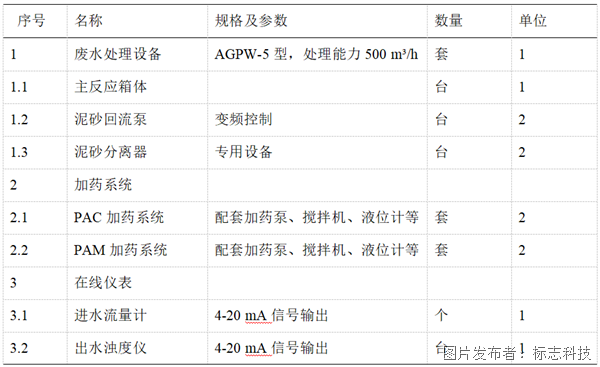

本项目采用了3套并联AGPW-5型微砂重介速沉设备,单套解决能力为500 m3/h。

重介速沉水处理技术以“微砂絮凝循环技术”为基础研发而成。废水进入重介速沉装置后,通过连续投加PAC和PAM药剂、微砂之后进入沉淀池进行沉淀,沉淀池底部污泥经泥砂分离器后,分离出来的微砂回到装置前端进行循环使用,分离出来的污泥排至污泥处理系统来进行污泥脱水。本工艺的优点是,微砂的投加能加速絮凝过程,在相同的沉淀性能情况下,其速度梯度相当于8倍以上的传统的絮凝工艺,且微砂能够直接进行回收,循环利用。

本项目共设置3套重介速沉水处理设备,型号为AGPW-5型,解决能力500 m³/h,单台装机功率37.5 kW。其设备清单及参数见表2。

本项目中的重介速沉装置设置了两台在线仪表,分别为进水电磁流量计和出水在线浊度仪。

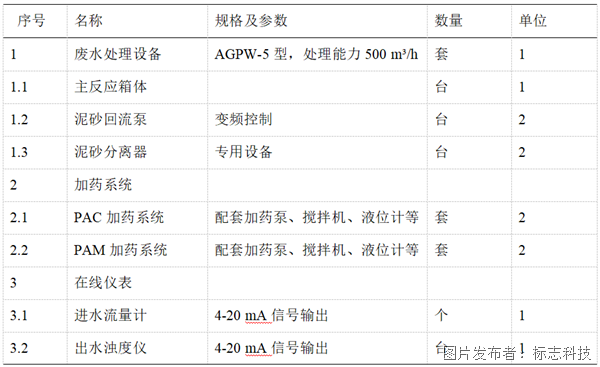

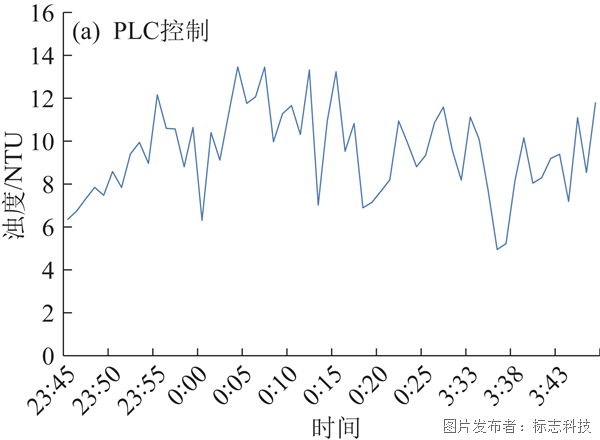

自控系统采用PLC程序控制,如图2所示,采用线性比例PID加药控制方式,其中PAM加药泵和PAC加药泵流量控制采用变频器控制,其加药流量QPAM与QPAC与进水流量Q1和出水浊度N线台微砂回流泵定频满负荷运行,另1台微砂回流泵变频控制,其频率与进水流量Q1和出水浊度N线性关联。当进水流量Q和出水浊度N发生明显的变化时,由进水流量计检测出当前进水量的数值,出水浊度仪检测当前出水浊度数值,各输出一个4-20 mA的标准信号送至PLC系统,PLC系统根据设定的程序,经PID计算后,向PAC、PAM计量泵和微砂回流泵的变频器发出控制信号,将加药泵和微砂回流泵的流量自动调节到合适的值。

PLC程序是在系统调试期间,技术人员通过连续的试验和调试,摸索出运行所需要的经验参数,输入控制管理系统,控制管理系统按照预设的参数运行。

2)可准确记录的瞬时运行数据只有进水流量(通过进水流量计记录)和出水浊度(通过出水浊度仪记录),PAC药剂和PAM药剂的使用量只能模糊记录,即通过统计周消耗量去计算日平均消耗量和吨水平均消耗量,无法准确的得到药剂的瞬时加药量;

4)因出水浊度相对于药剂投加的时间存在滞后,滞后的时间约为废水在重介速沉反应器中停留的时间,而PLC程序没办法准确的判断滞后时间,导致通过出水浊度调节加药量响应慢精度低。

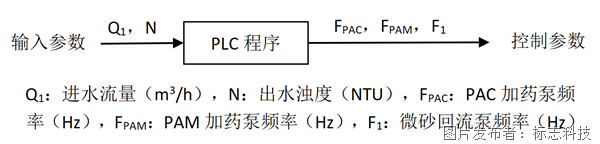

图3为进水流量与出水浊度的对应关系。进水流量波形与出水浊度波形一致性较差,出水浊度不平稳。在PLC控制下,该种情况出现的频率较高。

目前AI在水处理中应用较多的是智能控制和智能加药。其中智能控制是采用基于多因子参与的智能算法模型,自主驱动具备相当执行能力的设备系统,实现水处理工艺过程的精准控制;智能加药是在水处理加药环节,基础水量、水质等实时监测数据,利用智能算法模型实现药剂投加的精准控制。

1)智能加药和智能控制可实时记录水质、加药情况,形成加药记录进而形成可记录的经验;

2)智能加药和智能控制可记录整个加药过程的设备、水质、加药比例等数据,可对该工艺段优化提供强有力的数据基础;

3)智能加药和智能控制联动进水和出水水质数据、各工艺段水质数据,采用“前馈+模型+反馈”的多参数控制模式,通过废污水处理系统本身的运作规律,对投药量进行科学预判,使加药更科学;

4)智能加药和智能控制可对水质异常时投药量进行科学预判,降低人工操作强度,可有效提升出水水质的稳定性。

5)人工智能具备深度学习功能,随着运行数据不断的增加,AI可以对增加的数据来进行深度学习,不断校正模型参数,使控制更加精确。

本项目采用AI人工智能学习软件,对煤矿采煤废水重介速沉工段的数据来进行智能分析。该AI人工智能学习软件作为一款数据科学工具,用数字技术取代了“传统人的经验和直觉”,并轻松将其整合到控制管理系统中。该技术通过分析数据并寻找数据间的潜在关联,自主创建算法模型,并对其有效性做验证,经验证后的模型可用运于指导生产。该技术能解决技术传承、人员短缺,以及削减成本、提高生产效率和质量,不断寻找改进的空间并进一步促进生产的进化。

收集与重介速沉工艺段相关的可连续获取的数据,包括水量、水质、加药量、加药浓度、搅拌时间、回流量等。

本项目中,通过传统方法可获取的连续数据只有进水量和出水浊度。人工智能软件可以分析的数据除了传统意义上的工艺参数,还可以从其相关的参数中获取数据联系。煤矿采煤废水处理站的控制中心可以实时记录所有运行设备的电流。

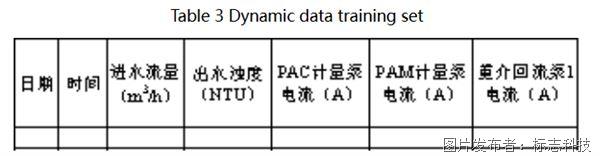

加药泵和回流泵的电流与流量相对应,能够最终靠分析水泵电流的变化,反应出流量的变化。最终建立的单台重介速沉设备动态数据训练集见表3。

诸如重介回流泵2、各搅拌机、刮泥机电机均为定频控制,加药浓度和定期手动投加的微砂量均为固定值,这些静态数据对建立动态人工智能模型实际意义较,因此不进行数据分析。

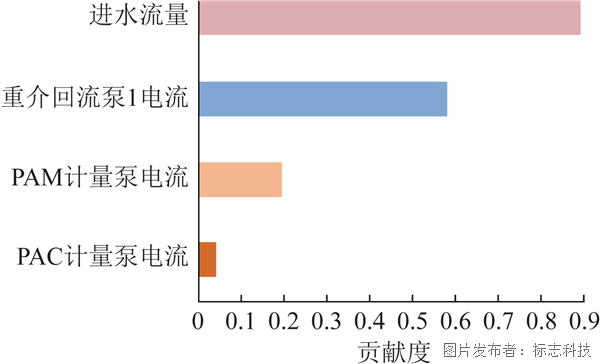

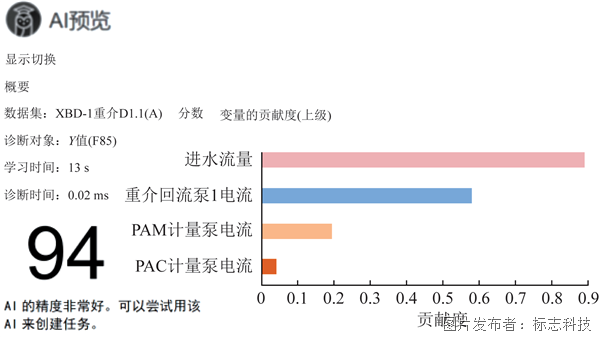

对数据进行探索性分析,了解数据的分布、关系和趋势。通过编制可视化分析图表,找出水质指标与各参数之间的关系。本项目中数据分析的重点是采用人工智能软件确定影响出水浊度的各个因子,并对其贡献值做多元化的分析,其结果见图4。

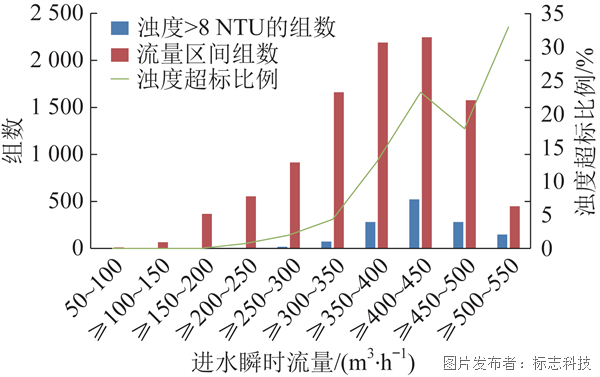

通过数据分析,确定各影响因子对出水浊度的贡献度排序为进水流量>重介回流泵1电流>PAM计量泵电流>PAC计量泵电流。其中进水流量和重介回流泵1电流贡献度远大于PAM计量泵电流和PAC计量泵电流,这表明进水流量和重介回流泵流量的变化对出水浊度影响最大。图5中对连续20 d、每间隔3 min取一组数据,共约10 000组数据来进行分析统计,以进水量每50 m3/h作为一个区间,统计得出当进水量在区间350~500 m3/h时,出水浊度升高的比例均为15%以上。特别是当进水量在400~450 m3/h之间,出水浊度升高的比例达到20%以上。

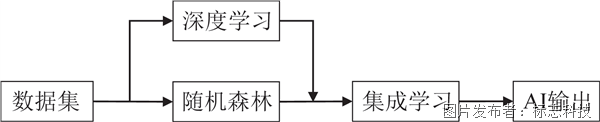

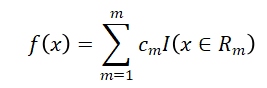

选择适合问题的机器学习算法,并根据训练集的表现选择最佳的模型。常用的机器学习算法包括决策树、支持向量机、神经网络、逻辑回归、随机森林、粒子群算法等。经过多次模拟训练和模型评估,本项目最终确定使用的算法模型见图6。

一般来说,组合模型比单一的模型效果更好[2]。集成学习模型预测精度高于单一模型,可以更精确地进行水质预测[3];因此本研究采用随机森林加深度学习的组合学习方式来建立智能算法模型,并通过集成学习的办法来进行提升训练。

随机森林回归模型是由多棵回归树构成,且森林中的每一棵决策树之间没有关联,模型的最终输出由森林中的每一棵决策树共同决定。随机森林算法是决策树的集成,通过平均决策树可以大幅度降低过拟合的风险,是比单一决策树性能更优的模型[4],从同一个大型数据集中观察到不同机器学习模型的不同预测性能,随机森林也比其他模型更高的预测精度[5]。

假设将输入空间化为了M个单元,R1,R2…Rm,并且每个单元上都有着一个固定的输出值Cm。则回归树的模型可以表示为:

训练的误差能够正常的使用平方误差来表示,用平方误差最小的准则求解每个单元上的最优输出值。

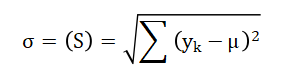

回归树选取Gain_σ为评价分裂属性的指标。选择具有最小的属性及其属性值,作为最优分裂属性以及最优分裂属性值。值越小,说明二分之后的子样本的“差异性”越小,说明选择该属性(值)作为分裂属性(值)的效果越好。针对含有连续型预测结果的样本集S,总方差计算如下,其中,μ表示样本集S中预测结果的均值,Yk表示第k个样本预测结果。

深度学习模型是机器学习领域的一个重要分支,通过模拟人脑神经网络的结构和工作原理,实现了对大规模数据的高效处理和学习能力。深度学习基于一种概率论不断递归进而寻求最优解的方法,其通过正反馈优化网络参数,采用多个隐含层及非线性变换识别数据的特征。与传统的浅层学习相比,深度学习的核心架构在于其强调网络的纵向深度。通过构建包含多个非线性处理单元的隐含层,深度神经网络能通过分层学习从大量数据集中挖掘复杂特征[6]。

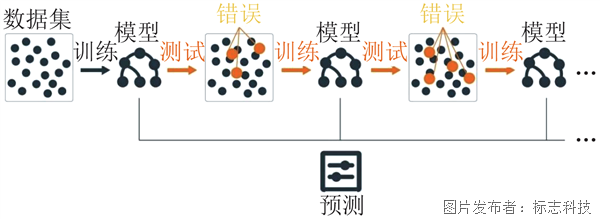

集成学习是将多种模型结合在一起用来提升训练结果的一种训练的方式。该方式是将几种机器学习技术组合成一个预测模型的元算法,以减小方差、偏差、或者改进预测。集成方式包括同构集成和异构集成,学习模式包括串行方法和并行方法。

采用更多的训练集对选择的模型进行训练,并调整模型参数,以使其在训练集上表现更好。训练过程采用了梯度下降和随机梯度下降优化算法来加速收敛。

AI人工智能学习软件会对模型进行自动评估,评估的方法为对模型自动打分,分值区间为0~100分;分值为模型的R2乘以100后的整数值,也即模型解释了因变量方差的百分比。通常认为,分值在80~90分之间,模型精度良好,分值在90分以上,模型精度非常好。

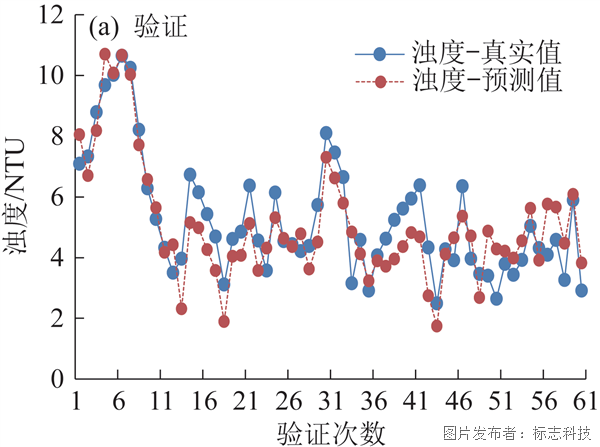

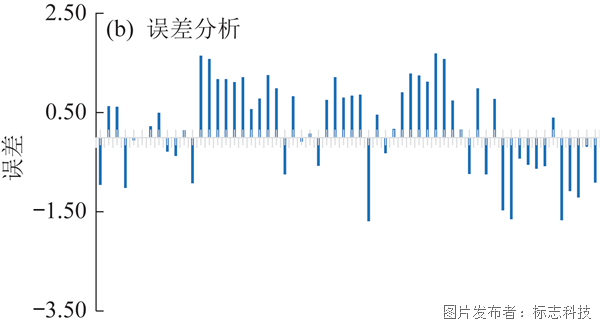

采用该模型,对废水站2023年5月20日至5月31日共12天的实际记录数据来进行模型验证。验证的方式为,向模型输入实际的进水流量、出水浊度、PAC电流、PAM电流、重介回流泵1电流。模型可以自动计算出水浊度。将计算浊度和实际浊度作对比。验证结果如图9、图10。

数据表明模型在测试集上的误差平均值为0.82,模型的测试集准确率为98.33%,结论为模型精准可用。

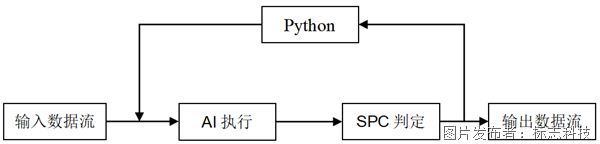

将训练好的模型应用于煤矿采煤废水控制管理系统中,通过实时监测水质数据和电机电流,预测水质变化趋势,并根据预测结果精准控制各加药参数。本项目模型应用的方式,通过模型算法,控制产水浊度N趋于区间(7~8 NTU)之间,期间自动调整PAC、PAM加药量和微砂回流量。如图12所示,智能模型控制原理是通过接入实时数据,输入到AI模型中,AI经过分析预测出水浊度,再由SPC进行判定AI预测的出水浊度是否超标,若超标则通过外部python调优程序进行对可调输入参数PAC、PAM及微砂回流进行寻优调整,若SPC判定为不超标则停止寻优。

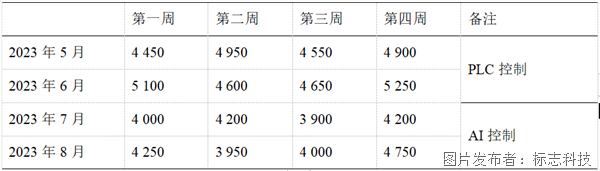

在人工智能控制引入后,至2023年8月底,系统稳定运行两个月,对比人工智能软件引入前后的出水浊度变化曲线 PLC控制出水浊度曲线 PLC controlled effluent turbidity curve

采用人工智能控制后,出水浊度上下波动范围较小,曲线平滑,水质稳定。通常在废水净化处理中,固体颗粒物含量的多少采用SS(悬浮物浓度)表示,SS无法通过在线检测获取。所以在工程上常用浊度代替SS进行连续在线检测。本项目通过多次实测,确定出水浊度和出水SS之间的数值关系为N=0.10 SS。本项目根据设计标准,出水SS要求小于50 mg/L,即出水浊度小于10 NUT即可。而原控制中,为了达到极限去除SS的目的,通过多投加药剂的方式,长期将出水浊度控制在5 NUT以下,代价是投加的PAC和PAM药剂量多。最终将AI软件出水浊度设定在7~8 NTU区间中进行运行,统计的药剂使用量对比见表4和表5。

经计算,采用人工智能软件控制后,平均节约药剂使用量为13.5%;以2022年为例,煤矿废污水处理站PAC和PAM药剂费用为87.28万元,若采用人工智能软件控制后,年节约药剂费用约为11.78万元。同时,随着药剂使用量的下降,加药泵的频率也相应下降,可以间接节约电费。

煤矿采煤废水处理工程加药系统采用AI人工智能软件控制后,效果明显,大多数表现在以下方面。